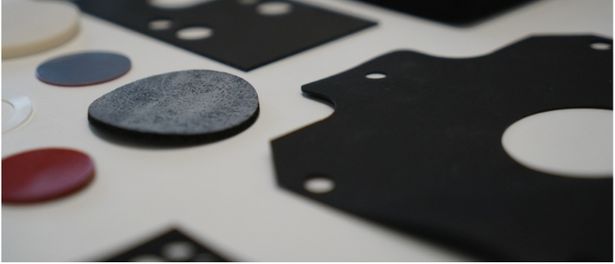

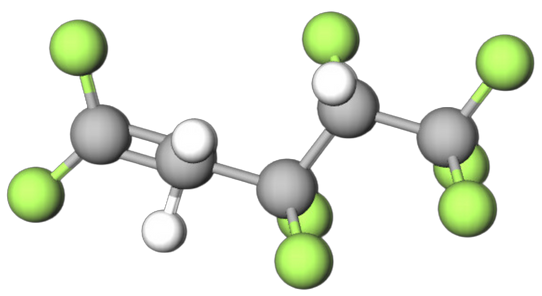

Eines der herausragenden Merkmale von FKM ist seine hohe Temperaturbeständigkeit. Es kann kontinuierlich Temperaturen von bis zu 200 Grad Celsius standhalten und kurzzeitig sogar höheren Temperaturen widerstehen. Dies macht es ideal für Dichtungen und O-Ringe, die in Motoren, Turbinen und anderen heißen Umgebungen eingesetzt werden.

Ein weiterer Vorteil von FKM ist seine Chemikalienbeständigkeit. Es ist unempfindlich gegenüber vielen aggressiven Chemikalien, darunter Öle, Treibstoffe, hydraulische Flüssigkeiten und Säuren. Diese Eigenschaft macht es zu einem bevorzugten Material für Dichtungen und Schläuche, die mit korrosiven Stoffen in Kontakt kommen.

Die Öl- und Gasindustrie schätzt FKM auch wegen seiner Beständigkeit gegenüber hydrocarbonhaltigen Flüssigkeiten und Gasen. In dieser Branche werden Dichtungselemente extremen Bedingungen ausgesetzt, und FKM-Materialien bieten die Zuverlässigkeit, die für sicheren Betrieb und Wartung erforderlich ist.

Neben seiner chemischen und thermischen Beständigkeit zeichnet sich FKM durch seine hervorragende Alterungsbeständigkeit aus. Es behält seine physikalischen Eigenschaften über lange Zeiträume bei, selbst wenn es Witterungseinflüssen, Ozon und UV-Strahlung ausgesetzt ist.

Trotz seiner vielen Vorteile hat FKM auch Nachteile. Es ist teurer als viele andere Elastomere und kann schwierig zu verarbeiten sein. Zudem ist es nicht kompatibel mit Ketonen und Estern, was die Verwendbarkeit in bestimmten chemischen Umgebungen einschränkt.

Die Zukunft von FKM sieht vielversprechend aus, da die Nachfrage nach leistungsfähigen Materialien in extremen Umgebungen weiter steigt. Forschung und Entwicklung konzentrieren sich darauf, die Eigenschaften von FKM zu verbessern und seine Kosten zu senken, um es einer breiteren Palette von Anwendungen zugänglich zu machen.

Zusammenfassend ist FKM ein Hochleistungsmaterial, das in anspruchsvollen industriellen Anwendungen unersetzlich ist. Seine einzigartige Kombination aus Hitzebeständigkeit, Chemikalienbeständigkeit und Langlebigkeit macht es zu einer bevorzugten Wahl für Ingenieure und Designer, die mit extremen Bedingungen konfrontiert sind.